-

-

-

Tổng tiền thanh toán:

-

Hotline

0854657777Hotline

0854657777Chứng nhận

ISO 9001-2014

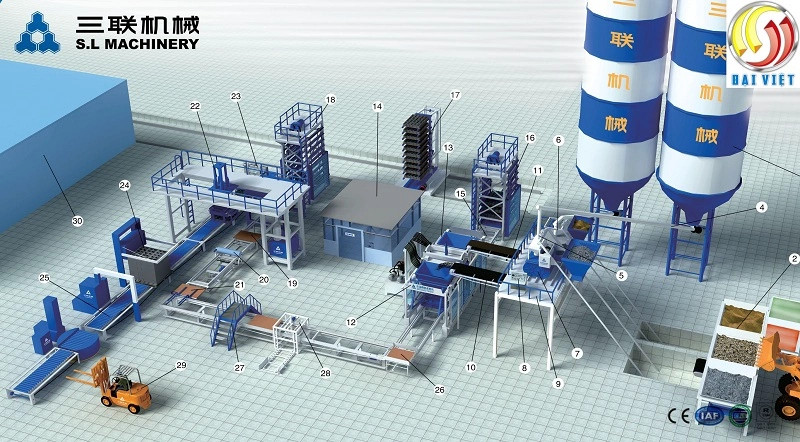

Các bạn đang muốn tìm hiểu về máy gạch không nung tự động hoạt động như thế nào? Có tốt hay không? Bài viết này sẽ cung cấp cho bạn những điều quan trọng và bổ ích trước khi lắp đặt máy gạch không nung tự động và giới thiệu về quy trình sản xuất máy gạch không nung.

Gạch không nung hay còn biết đến với cái tên là gạch block, đây là một loại gạch mà sau nguyên công định hình, không phải sử dụng nhiệt để nung đỏ viên gạch nhằm gia tăng nhờ lực ép vào viên gạch và thành phần kết dính của chúng.

Dây chuyền sản xuất gạch không nung tự động từ khâu cấp cân liệu, cân xi măng, trộn tự động, ép định hình sản xuất, đưa thành phẩm ra ngoài và gắp xếp xuống theo hệ điều hành PLC tự động hoàn toàn.

Các thiết bị có tiếp xúc xi măng, đá mạt khi để qua đêm nếu vệ sinh bảo dưỡng không tốt hoặc không vệ sinh sẽ dễ bị kẹt.

– Máy cấp palet tự động: Nhông xích truyền tải dính bê tông sẽ làm kênh, vênh palet khi cấp và dẫn đến bị kẹt không hoạt động hoặc làm hư hại palet.

– Máy định lượng vật liệu vào khuôn: Phần trục khấy liệu dễ bị kẹt do bê tông còn sót lại, ray dẫn thùng chứa liệu bị dính bê tông dễ làm cho thùng bị vênh không hoạt động được;

– Máy ép gạch thủy lực: Mặt bàn máy chứa vật liệu còn sót lại của dầu ép trước sẽ làm cho vị trí đặt palet không phẳng sinh ra dễ bị gãy palet, ép không chặt, …

– Máy ra gạch và nâng hạ di chuyển palet gạch: Nếu trên máy bám các phối liệu còn lại, máy dễ bị kẹt không hoạt động được hoặc bị kẹt ray di chuyển sẽ làm cho máy không thể hoạt động.

Vì thế, trước khi cho máy vào hoạt động cần phải kiểm tra tất cả các hệ thống trên máy, cho máy chạy không tải để kiểm tra các hệ thống, sau khi đã chạy tốt không tải lúc đó mới cho máy vào sản xuất.

Việc kiểm tra gồm các bước sau:

– Kiểm tra phần điện: Đủ 3 pha

– Kiểm tra phần thủy lực: Xilanh lên xuống, kẹp khuôn và xi lanh cấp liệu lên xuống, ra vào đúng theo quy trình đã đưa ra.

– Kiểm tra phần hoạt động của các cơ cấu cơ khí: Cho các thiết bị chạy thử, nếu không có vấn đề gì bắt đầu cho dây chuyền hoạt động.

Kiểm tra định lượng vật liệu đầu vào ở khu vực mấy trộn qua bộ định lượng vật liệu thể tích

Cấp đá mạt, xi măng theo định lượng thể tích đã xác định, tốt nhất là mỗi mẻ trộn chỉ nên trộn từ 550kg – 750kg cả đá mạt và xi măng từ 500kg – 680kg đá mạt, 50kg ÷ 70kg xi măng và nước vào khoảng 45 lít ÷ 50 lít; cấp palet vào máy cấp palet tự động.

Cho máy trộn hoạt động, máy trộn được trộn theo 2 giai đoạn:

Cho mở cửa xả để xả vật liệu, thời gian xả 30-35 giây là hết liệu, đồng thời lúc này băng tải cấp liệu đã hoạt động nhận vật liệu từ cửa xả của máy trộn cấp vào máy tiếp liệu trên máy ép.

Khi hết liệu trong thùng trộn, quay trở lại bước 3, 4, 5 để trộn mẻ tiếp theo.

Khi đã có vật liệu trên máy tiếp liệu, khởi động máy ép và hệ thống cấp palet, ra gạch và hệ định lượng vật liệu để cấp vào khuôn, chế độ hoạt động là tự động nên bộ phận lấy gạch và vận chuyển gạch bắt đầu hoạt động.

Vận chuyển gạch ra khỏi khu vực sản xuất bằng xe ra gạch bằng tay, xếp gạch vào vị trí quy định.

Khi gạch đủ thời gian và cường độ xếp kiêu (sau 12 – 24 giờ), vận chuyển gạch ra khỏi vị trí cũ và xếp kiêu gạch để bảo dưỡng gạch (2 lần/ngày; 2 ngày bảo dưỡng).

>>>Xem thêm: Dây chuyền máy ép gạch không nung

Công ty Cổ phần Kinh doanh Quốc tế Đại Việt

Địa chỉ: Tầng 5, Tòa nhà 77-79 phố Hoàng Quốc Việt

Website: www.daiviet-group.vn

Email: info@sinotruk-vn.com

Hotline: 0911.316.316

Miễn phí giao hàng toàn quốc

Tiếp tục mua hàng

Viết bình luận